在碳纖維布加固工程中,出現(xiàn)空鼓的現(xiàn)象是碳纖維布粘貼技術(shù)中非常常見的質(zhì)量問題之一。所謂空鼓,指碳纖維布與混凝土基材之間存在空氣夾層,導(dǎo)致兩者無法有效粘結(jié),不僅會使碳纖維布無法發(fā)揮增強作用,還可能在受力時引發(fā)剝離破壞,嚴重影響加固效果。很多施工團隊在遇到空鼓問題時,往往只盲目修補卻忽視根源排查,導(dǎo)致問題反復(fù)出現(xiàn)。今天,我們就從施工全流程入手,深度剖析碳纖維布粘貼后出現(xiàn)空鼓的幾大主要原因。

基面處理不到位,是導(dǎo)致空鼓的主要根源之一。混凝土基材表面的浮漿、疏松層、油污、粉塵等雜質(zhì),會在碳纖維布與基材之間形成“隔離層”,阻礙膠液與基材的有效粘結(jié),進而形成空鼓。常見的問題包括:未徹底鑿除基材表面的風(fēng)化層和浮漿,僅簡單清理浮塵就進行涂膠;基材表面存在油污或脫模劑,未用無水乙醇等溶劑擦拭干凈;混凝土表面的裂縫未及時修補,或修補時未充分填充裂縫,后期受力時裂縫擴展,導(dǎo)致膠層與基材剝離形成空鼓。

膠液使用不規(guī)范,是引發(fā)空鼓的關(guān)鍵技術(shù)問題。膠液作為連接碳纖維布與基材的“根本”,其配比、攪拌、涂抹直接決定粘結(jié)效果。膠液配比失衡是常見誘因,未按產(chǎn)品說明書精準稱量A、B組分,僅憑經(jīng)驗估算用量,會導(dǎo)致膠液固化不完全,粘結(jié)強度下降,后期易出現(xiàn)膠層與基材或碳纖維布剝離,形成空鼓;其次,膠液攪拌不充分,A、B組分混合不均,局部膠液性能失效,無法形成有效粘結(jié);再者,涂膠量不足或涂覆不均,部分區(qū)域膠液無法完全浸潤碳纖維布,或膠層過薄無法填充基面微小孔隙,都會導(dǎo)致空氣殘留,形成空鼓。另外,膠液涂覆后放置時間過長,超過適用期后膠液開始初凝,粘性下降,也會引發(fā)空鼓。

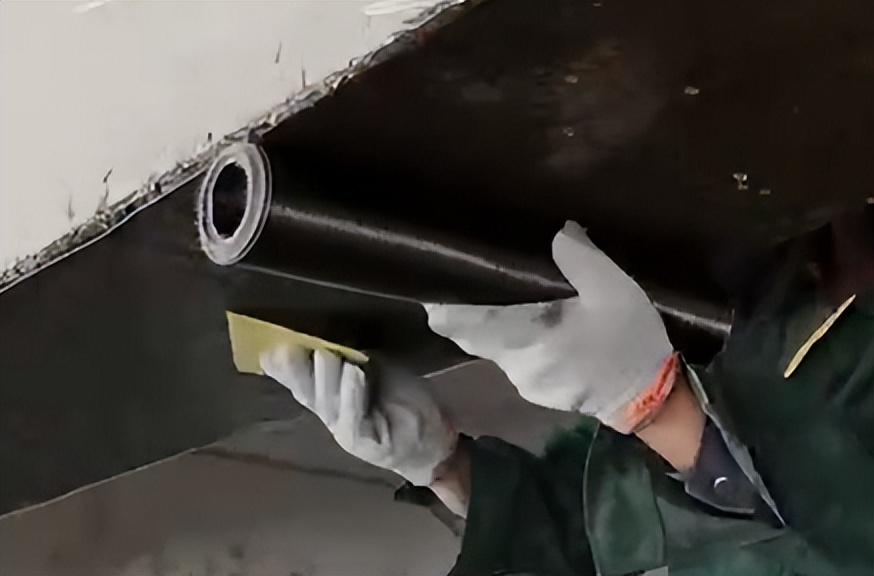

碳纖維布鋪設(shè)與壓實操作不當,也是空鼓產(chǎn)生的一項原因。碳纖維布的鋪設(shè)任何環(huán)節(jié)的疏漏都會導(dǎo)致空氣殘留。例如,鋪設(shè)時未按彈線定位方向平鋪,布面出現(xiàn)褶皺、扭曲,褶皺處會包裹空氣,壓實后無法排出,形成空鼓;鋪設(shè)速度過快,未從中間向四周緩慢延展,導(dǎo)致空氣被擠壓在布與基材之間,形成氣泡;使用硬質(zhì)刮板用力過猛,會導(dǎo)致膠液被過度擠壓流失,局部因膠液不足形成空鼓;多層粘貼時,未等前一層膠液初凝就鋪設(shè)下一層,兩層之間的膠液未充分融合,易出現(xiàn)層間空鼓。

后期養(yǎng)護與擾動不當,會導(dǎo)致已粘貼的碳纖維布出現(xiàn)二次空鼓。部分施工團隊認為“粘貼完成即加固到位”,忽視后期養(yǎng)護,在膠液未完全固化時就對碳纖維布施加外力,如觸碰、踩踏、堆放重物等,會導(dǎo)致碳纖維布移位,原本已排出的空氣重新進入,形成空鼓;

綜上所述,碳纖維布粘貼后出現(xiàn)空鼓,并非單一環(huán)節(jié)導(dǎo)致,要避免空鼓問題,需從施工全流程入手,嚴格把控每一個細節(jié),確保基面潔凈平整、膠液配比攪拌規(guī)范、鋪設(shè)壓實到位、后期養(yǎng)護充分。若已出現(xiàn)空鼓,需根據(jù)空鼓面積和位置采取針對性的修補措施,如小面積空鼓可采用注射膠液修補,大面積空鼓則需拆除重新粘貼,確保加固工程的質(zhì)量和安全。